Additive Manufacturing

Rapid Prototyping ermöglicht eine schnelle und preisgerechte Markteinführung Ihres Produktes.

Die Entwicklungsphase wird reduziert, die Produktqualitäterhöht und das Design kann in kurzer Zeit optimal auf das Umfeld abgestimmt werden. Viele Modelle sind dabei – je nach Bauteilgröße – bereits innerhalb eines Tages verfügbar.

SLA Stereolithographie

Verfahren

MASCHINE: NEO 8000

Das SLA-Verfahren ist das am längsten am Markt bestehende Rapid Prototyping-Verfahren. Das Verfahren dient zur Erstellung von Modellen und arbeitet mit dem flüssigen Ausgangsmaterial Polymere.

Mit Hilfe eines UV-Lasers werden die geforderten Geometrien vom flüssigen in festen Zustand versetzt. Die SLA-Technologie vervollständigt seit 2003 unsere Palette der RP-Verfahren.

- Bauraum: 800mm x 800mm x 600mm

- Genauigkeit: +/- 0,05 mm

- Schichtdicke: 0,1 mm

- Geeignet für Ansichtsmodelle und Urmodelle für Folgetechnologien,

wie z. B. Silikonwerkzeuge für Vakuumguss etc. - Das klare Material ist polierbar.

SLS Selective Laser Sintering

Verfahren

MASCHINEN: 2x EOS EOSINT P 380

Beim SLS-Verfahren handelt es sich um ein Verfahren lokalen Aufschmelzens von pulverförmigem Ausgangsmaterial durch einen CO2-Laser. Der Werkstoff Thermoplaste Kunststoffe) wird schichtweise auf einer Teileplattform aufgebaut. Mit den vorliegenden Dateninformationen, im STL-Format des 3D-CAD-Modells, wird das Bauteil schrittweise in einem Pulverbett erzeugt. Die Daten steuern den Laserstrahl entlang des Bauteilquerschnittes. Schicht für Schicht erfolgt die Bearbeitung um eine Dicke von 0,1 – 0,2 mm. Bei der Absenkung der Bauteileplattform wird durch den Beschichter die Pulvermenge für eine weitere Lage aufgetragen. Die vom Laser zugeführte Energie wird vom Pulver absorbiert und führt zu einer lokalen Verfestigung des Materials.

- Nutzbares Bauvolumen 340 x 340 x 620 mm mit sehr hoher Maßgenauigkeit

- Die Bauteile werden in vielen Schichten (0.15 mm) Polyamid mittels CO2-Laser aufgebaut.

- Geeignet für Funktionsmodelle z.B. für Kabelführungen mit Filmscharnieren, Gehäuseteile (Elektrogeräte), Funktionsmuster im Motorraum, Saugrohre, etc.

- Der Werkstoff Polyamid ermöglicht es, Bauteile mit einer Temperaturbeständigkeit von bis zu 130°C herzustellen.

- Die Musterteile können nach einer Funktionsprüfung als Urmodell für Silikonwerkzeuge aufbereitet werden.

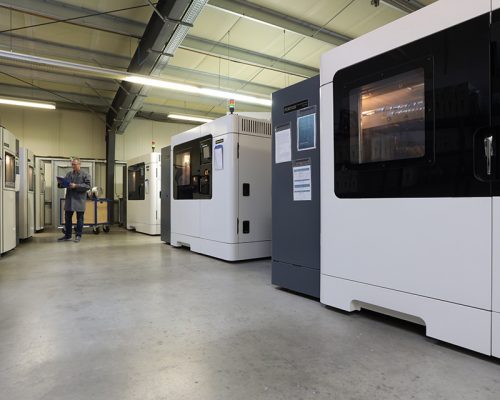

FDM Fused Deposition Modelling

Verfahren

MASCHINEN: 2x F900 UND 5x F400

Das FDM-Verfahren ist ein Rapid Prototyping Verfahren zum Erstellen von Funktionsmusterteilen. FDM heißt ins Deutsche übersetzt „Patentiertes Strangablage Verfahren“. Die Bauteile werden in dünnen Schichten verschiedener Kunststoffe aufgebaut und erreichen eine Temperaturbeständigkeit, je nach Material, von bis zu max. 216°C. Die FDM-Technologie wurde in unserem Haus 1997 integriert und wir verfügen derzeit über 7 FDM-Maschinen.

- Bauraum bis 900 x 600 x 900 mm, Genauigkeit +/- 0,1 mm

- Die Bauteile werden aus vielen Schichten ABS, PC/ABS, PC, PA, Ultem, PPSU oder PPSF, die aufeinander abgelegt werden, aufgebaut und können nach der Fertigung auch zu größeren Bauteilen zusammengefügt werden.

- Geeignet für Funktionsmodelle und Prototypen z.B. Gehäuseteile (Elektrogeräte), Funktionsmuster im Motorraum, Saugrohre, für Mittelkonsolen oder Verkleidungsteile bei Fahrzeugen oder in der Luftfahrtindustrie.

- Bauteile mit einer sehr hohen Genauigkeit ohne Verzug.

- Die Musterteile können nach einer Funktionsprüfung als Urmodell für Silikonwerkzeuge aufbereitet werden.

Polyjet Verfahren

Verfahren

MASCHINE: CONNEX 500

Im Polyjetverfahren werden aus verschiedenen Ausgangsmaterialien (Photopolymere) im Schichtaufbau Modelle angefertigt. Dieses RP-Verfahren bietet Ihnen zwei Vorteile: Zum einen können die Modelle mit der kleinsten Schichtstärke von nur 16 Mikron gebaut werden und ermöglichen somit das Darstellen von äußerst feinen Details. Zum anderen ermöglicht die Maschine das Arbeiten mit mehreren Materialien. Dadurch kann eine spezifische Shore A-Härte eingestellt werden oder ein Bauteil mit verschiedenen Komponenten/Härten angefertigt werden – ohne manuelles Fügen.

- Nutzbares Bauvolumen 490 x 390 x 200 mm

- Genauigkeit +/- 0,1 mm

- Kleinste Schichtstärke 16 Mikron

ANWENDUNGEN - Dichtungen

- Bauteile mit besonders feinen Oberflächenstrukturen

- 2- oder Mehrkomponententeile